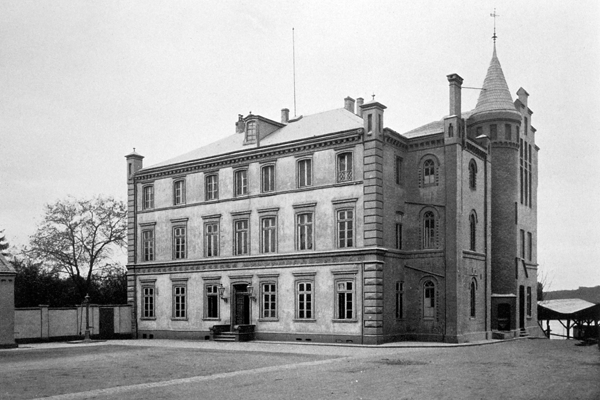

Hermann Bleibtreu (1820-1881) wurde in Pützchen bei Oberkassel geboren, wo sein Vater Leopold außer den Braunkohlegruben und der Alaunhütte noch eine Ziegelei und zwei große Bauernhöfe besaß. Er studierte Naturwissenschaften und das Bergfach an der Universität in Bonn, übernahm 1839 nach dem Tod seines Vaters zusammen mit seinem Bruder Gustav die Braunkohlegruben und beide Alaunhütten, konnte sein Studium 1844 im Fach Chemie in Gießen fortsetzen und promovierte dort unter dem Dekanat Justus Liebigs 1846 zum Doktor der Chemie. Angeregt durch Hinweise des Architekten A. W. Becker, der 1851 eines der ersten Bücher über die Verwendung von Zement herausbrachte und des Kölner Dombaumeisters Ernst Friedrich Zwirner beschäftigte sich Bleibtreu intensiver mit der Zementherstellung. Nach Sichtung der vorliegenden Literatur begann Bleibtreu Anfang 1852 mit Versuchen im Laboratorium seiner Alaunhütte bei Oberkassel. Bleibtreu wusste aus der Literatur, dass er Kalk und Ton zusammenmischen musste und suchte nach einem Ersatzstoff für den Ton. Bei dem 1852 zum Patent angemeldeten Verfahren mischte er Kalkstein oder Kreide mit zerkleinertem Trachyt, Klingstein, Nephalinfels oder ähnlichem Feldspatgestein in Wasser und brannte die Mischung nach dem Trocknen bei Glühhitze. Das Patent war für die Herstellung von Portlandzement wenig interessant, brachte Bleibtreu aber wohl dazu, die praktische Realisierung zu suchen, die 1855 in Stettin und 1858 in Bonn zur erfolgreichen industriellen Fabrikation von Portlandzement in Deutschland führte.

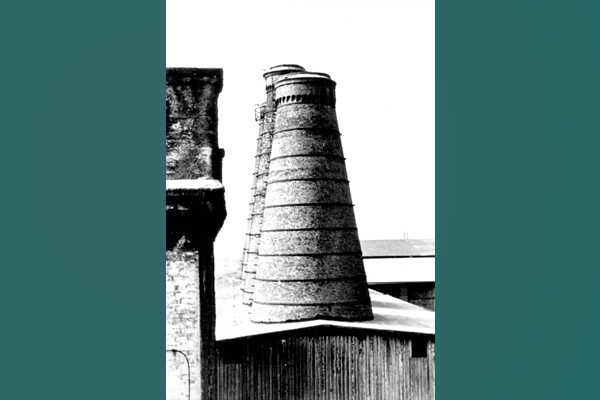

In der Festschrift von 1905 ist einer der Öfen im Schnitt dargestellt. Die sehr schlank geformten Schachtöfen hatten eine Gesamthöhe von ca. 15 m. Der eigentliche Ofen erinnert mit seinem birnenförmigen Querschnitt noch an die englischen bottle-kilns, ist etwa 6,0 m hoch und hat an der weitesten Stelle einen Durchmesser von ca. 3,3 m. Die Öfen wurden schichtweise mit Koks und einer Kreide-Ton-Mischung gefüllt und anschließend entzündet. Wenn der Ofen abends in Brand gesetzt wurde, war er am nächsten Mittag ausgebrannt. Danach ließ man den Ofen erkalten. Da der bis zur Weißglut gebrachte Ofeneinsatz die Tendenz zum Zusammenbacken hatte und sich auch an den Ofenwänden festsetzte musste der Inhalt oft mit Stangen heraus gebrochen werden.

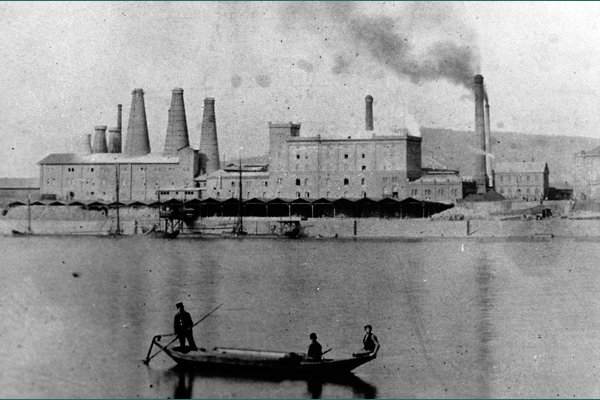

Von grundlegender Bedeutung für die Zementproduktion war die Aufbereitung der Rohstoffe. Verwendet wurde in Züllchow Wolliner Kreide und Septarienton. Die Kreide wurde in Bottichen geschlämmt und nach Absonderung des Wassers der noch feuchte Schlamm auf einem gepflasterten Boden im Schlämmsaal ausgebreitet. Nach Analyse des Kalkgehaltes wurde die errechnete Menge Ton in getrockneter und gepulverter Form auf den Schlamm gestreut und die gesamte Masse durch mehrmaliges Umstechen gemischt. Eine zwei- bis dreimalige Durcharbeitung der Masse in Tonscheidern vollendete die innige Mischung der Rohmasse. Diese Masse wurde dann wie bei der Backsteinherstellung in Holzformen gestrichen und auf Horden über den Koksöfen getrocknet. Die Zementziegel wurden anschließend in die Öfen eingesetzt und mit Koks gebrannt.

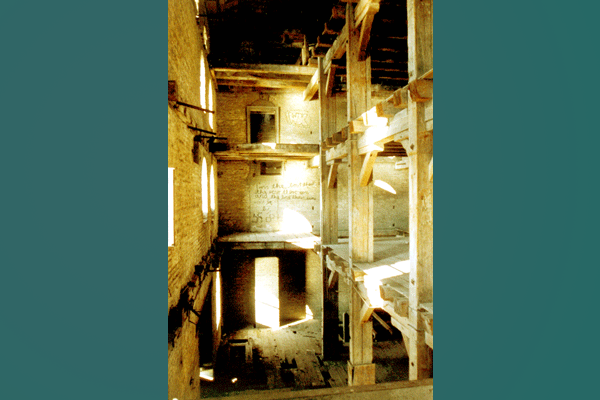

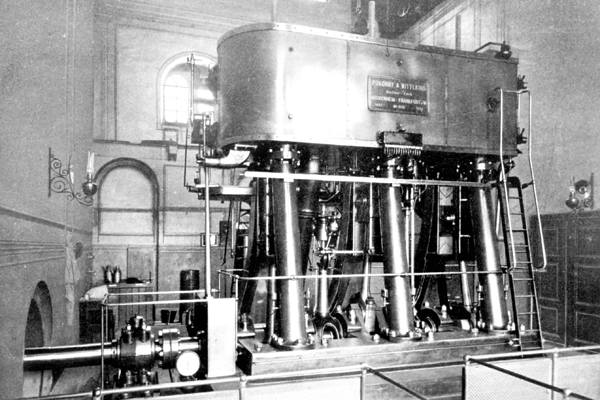

Das Produkt der Schachtöfen wurde dann in einer Mühle mit Mahlgängen nach Art der Getreidemüllerei gemahlen werden. Der Antrieb erfolgte durch eine 80 PS Balancierdampfmaschine, die über ein durch alle Geschoßebenen reichendes Gestänge die Drehbewegung an die Mahlgänge abgab.

Der in Stettin hergestellte Zement war sehr schnell bindend, so dass er zuweilen schon beim Anrühren erstarrte. Da man dies jedoch schon von den englischen Zementen gewöhnt war konnte man sich im praktischen Baubetrieb mit "Lüften" und Umschaufeln der Mörtelmischung behelfen.

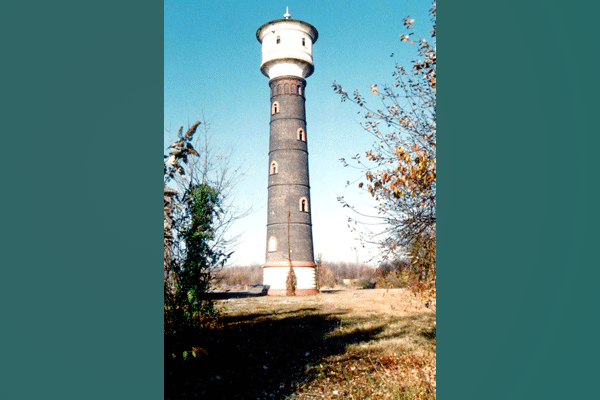

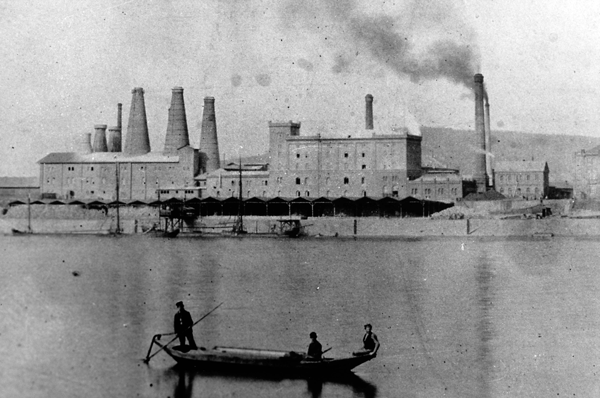

Im Unterschied zu Stettin erfolgte die Aufbereitung in Bonn im Trockenverfahren. Der Kalkstein wurde in Körben aus den Schiffen entladen. In einem Aufzugsturm, der markant die Silhouette des Werkes prägte, gelangte der Kalkstein in das Dachgeschoß der Mühle und durchlief von oben nach unten mehrere Zerkleinerungs- und Mahlmaschinen: Walzwerke, Schrotmühlen und zur Feinmahlung die aus der Getreidemüllerei bekannten Oberläufer-Mahlgänge. Das Kalkmehl wurde wieder über den Aufzug auf den Mischboden im Tonscheidegebäude gebracht und dort in Kästen auf Dezimalwaagen nach dem im werkseigenen Labor zuvor bestimmten Verhältnis gemischt. In den Tonscheidern wurde die Mischung unter Zugabe von Wasser zu einem Teig gemengt und im Trockengebäude in hölzernen Formen zu Ziegeln geformt. Die mit der Abhitze der Schachtöfen getrockneten Zementziegel wurden dann zu den Schachtöfen gefahren.

Von der Konstruktionsart der Schachtöfen ist nur wenig bekannt. Es waren relativ kleine Öfen der Bauart Bleibtreu für periodischen Betrieb mit einem größten Durchmesser von nicht mehr als 3 m. Sie hatten wohl den gleichen birnenförmigen Querschnitt wie die Stettiner Öfen. Vom Ofenbetrieb ist eine detaillierte Beschreibung überliefert. Auf dem Rost wurde zunächst Holz, dann abwechselnd Zementziegel und Koks durch die im Ofen befindlichen Arbeiter aufgeschichtet bis zu etwa einem Drittel seiner Gesamthöhe. Oben wurde eine weitere Schicht Holz aufgegeben. Am Abend wurde das Holz entzündet und bis zum Morgen hatte das Feuer die oberste Schicht erreicht. Dann wurden von oben wieder schichtweise Koks und Zementziegel eingefüllt, bis der Ofen voll war.

Nach dem Brand wurde der Zement in Walzwerken, Schrotmühlen und Mahlgängen, die wohl ebenfalls in der Mühle standen, gemahlen. Der Antrieb für die Maschinen in der Mühle erfolgte durch eine 150 PS Dampfmaschine. Der Dampf wurde in sechs Kesseln erzeugt.

Der Zement aus Bonn reichte in den ersten Jahren nicht an die Güte des in Stettin hergestellten Produkts heran. Er hatte eine nur sehr kurze Abbindezeit von 2 bis 10 Minuten und konnte nur von ganz geübten Arbeitern verarbeitet werden. Dennoch vermeldete der Geschäftsbericht von 1859 einen erfolgreichen Absatz unter anderem an den Kölner Dombau, die Kölner Dombrücke und die Rheinische Eisenbahn. Der Zement aus Bonn errang auf der Internationalen Industrie - Ausstellung 1862 in London eine Medaille und konnte gegen die Konkurrenz der in Köln von der Fa. J. Simonis vertriebenen englischen Zemente bestehen.

Hermann Bleibtreu hatte inzwischen 1871 die Geschäftsleitung des Zementwerks abgegeben und widmete sich bis zu seinem Tod 1881 dem linksrheinischen Braunkohlebergbau, dem er mit seinem Engagement für die Brikettfabrikation wichtige Impulse gab.

Der Drehofen besteht aus einem langgestreckten Brennzylinder aus Stahlblech, der innen mit Schamottesteinen ausgekleidet ist. Der Zylinder ist leicht geneigt auf Rollen gelagert und wird über Zahnkränze angetrieben. Am unteren Ende der Röhre wird entzündeter Kohlenstaub oder Öl eingeblasen und heizt mit der Flamme und den Rauchgasen das oben eingegebene Brandgut. Das angefeuchtete Rohmehl - oder beim Naßverfahren - der eingegebene Schlamm wandert der Flamme entgegen, wird in der oberen Vorwärmzone getrocknet, in der Mittelzone calciniert und etwa 3 m vor dem Röhrenende bei 1500 C gesintert. Der Zement fällt aus dem Drehofen in einen Kühlzylinder und gelangt von dort in die Zementmühle.

Der Rationalisierungseffekt dieses Produktionsverfahrens liegt auf der Hand. Die bei Schacht- und Ringöfen notwendige Formung der zerkleinerten Rohmasse in Ziegel entfiel und zur Überwachung eines Drehofens waren nur noch zwei Heizer notwendig. Die Produktionsleistung eines Drehofens entsprach dem von drei Ringöfen.

Dem amerikanischen Beispiel folgend, wo Hurry und Seaman in der Atlas-Cement-Company 1903 schon 100 Drehöfen betrieben und damit die größte Zementfabrik der Welt geschaffen hatten gab es auch in Deutschland zur Jahrhundertwende die ersten Drehöfen. Beinahe gleichzeitig wurden bei Dyckerhoff und in der Bonner Zementfabrik 1908/09 die ersten Drehöfen aufgestellt. Innerhalb der alten Fabrik entstand in Bonn ein ganz neues und in sich geschlossenes Werk mit allen drei Produktionsstufen: Aufbereitung nun im Naßverfahren, eine Drehofenanlage mit vier Drehöfen bis 1914 und Mahleinrichtungen. Die 30 und 50 m langen Drehöfen wurden mit Kohlenstaub gefeuert. Die Drehbewegung erfolgte durch Elektromotoren, die mit Strom aus dem rheinischen Braunkohlenrevier betreiben wurden.

Mit den Drehöfen wurde das vorläufige Ende der Schachtofenära eingeleitet. Auch die Ringöfen bei Dyckerhoff konnten gegen diese Technik nicht bestehen. 1914/15 waren in Bonn alle Schachtöfen und 1916 bei Dyckerhoff die Ringöfen stillgelegt. Nur kurzzeitig gab es in Bonn in den 1920er Jahren noch einmal Versuche mit automatischen Schachtöfen, die jedoch nur wenige Jahre in Betrieb waren.

Nachdem Dyckerhoff bereits 1927/28 Aktien der Bonner Zementfabrik erworben hatte mit einer Sperrminorität von 25 % kam es 1985 zur vollständigen Übernahme. Die Bonner Zementfabrik wurde nun ein Zweigwerk von Dyckerhoff, stellte bereits 1986 die Produktion ein und ein Jahr später wurde der Betrieb vollends geschlossen.

Zementproduktion umfasst im wesentlichen drei Verfahrensschritte:

• Zerkleinern, Mahlen und Mischen von Ton und Kalk

• Brennen dieser Mischung bis zur Sinterung

• mehlfeines Zermahlen des Ofenproduktes

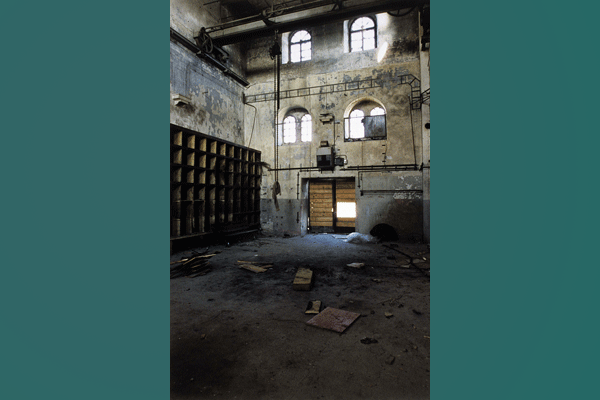

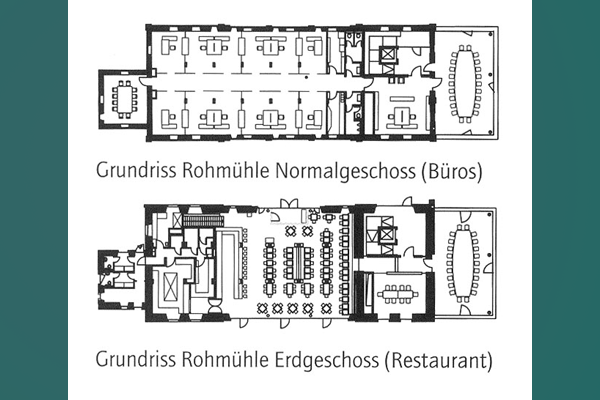

Mit dem Mühlengebäude in Bonn ist ein zentrales Element der frühen Zementproduktion in Deutschland erhalten geblieben. Es muss um so höher eingestuft werden, als in Stettin m. W. weder das alte Mühlengebäude, noch die Schachtöfen erhalten sind.

Bedauerlicherweise kann das Brennen des Zements in Bonn nicht mehr nachvollzogen werden. Der zuletzt noch erhaltene moderne Drehofen von 1970 wurde demontiert und in die Türkei verkauft.

Mit den erhaltenen Bauten der Bonner Zementfabrik ist ein aussagekräftiges Beispiel aus der Frühzeit der Zementfabrikation in Deutschland überliefert. Das Gelände der Zementfabrik wurde in einem mehrjährigen Prozess des Wandels umgeformt mit hochwertigen Büronutzungen.

• Becker, A.W.: Praktische Anleitung zur Anwendung der Cemente, 1851; 2. Aufl. 1869

• Davis, A.W.: A Hundred Years of Portland Cement 1824-1924, London 1924

• Goslich, K.: Geschichte der Stettiner Portland-Cement Fabrik 1855-1905, Stettin 1905

• Flieger, H.: Bonner Portland - Zementwerk AG. Ein Jahrhundert Bonner Zement 1856-1956, Bonn 1956

• Haegermann, G./Huberti, G. und Möll, H.: Vom Caementem zum Spannbeton. Bd. 1, Wiesbaden Bauverlag 1964

• Heusinger von Waldegg, E.: DIe Kalkbrennerei und Cementfabrikation, Leipzig 1903

• Kasig, W.: Geschichte der deutschen Kalkindustrie (hg. vom Bundesverband der Deutschen Kalkindustrie e.V.), Köln 1992

• Michaelis, W.: DIe hydraulischen Mörtel insbesondere der Portland-Cement in chemisch-technischer Beziehung für Fabrikanten, Bautechniker, Ingenieure und Chemiker, Leipzig 1869

• Mueller-Haeder, W.: Die Dyckerhoff. Eine Familie und ihr Werk, Mainz 1989

• Pinnow, H.: Aus alten Schriften der Portland-Cement-Fabrik Dyckerhoff & Söhne zur 75jährigen Wiederkehr des Gründungstages, Mainz 1939

• Portland-Cement-Fabrik Dyckerhoff & Söhne. Der Chronik zweiter Teil 1896-1924, Wiesbaden 1954

• Riepert, H.: Die deutsche Zementindustrie, Berlin 1927

• Schüller, C.: Die Alaunhütten auf der Emert-Hardt, o.O., o. J. (Bonn 1997)

• Serlo, W.: Bergmannsfamilien im Rheinland und Westfalen, Münster 1936, S. 200

• Sölter, W.: Römische Kalköfen im Rheinland (= Führer des Rheinischen Landesmuseums in Bonn, hg. im Auftrag des LVR, Nr. 31), Düsseldorf 1970

• Wündisch F.: Hermann Bleibtreu. Ein Vorkämpfer des Rheinischen Braunkohlenbergbaus, in: Revier und Werk, April 1961, H. 58

• Lenze: Beschreibung einiger Hülfseinrichtungen von dem Bau der Weichsel- und Nogat-Brücken. II. Die Cementhütte und die Mörtelmühle für den Bau der Weichselbrücke, in: G. Erbkam. Zeitschrift für Bauwesen 11, 1861, S. 375-380 und Blatt 42/43 im Atlasband

• Stadtarchiv Königswinter. Bestand Amt Oberkassel

• Archiv Heimatverein Oberkassel. Bestand Bonner Zementfabrik

• Geheimes Staatsarchiv Berlin Pk I. HA Rep. 120, Ministerium für Handel und Gewerbe TD, Patente Schriften B Nr. 206 (M)