Das Unternehmen wurde 1855 unter der Firma Blechwalzwerk Schulz Knaudt & Co. in Essen gegründet. Gründer waren der Kaufmann Carl Julius Schulz (1828-1886) und der Ingenieur Adolf Knaudt (1825-1888). Erzeugt wurde hochwertiger Schweißstahl nach dem Puddel-Verfahren. Dieser wurde ausgewalzt zu Blechen, die zum Bau von Dampfkesseln verwendet wurden. Dafür nutzte man eine von einem schwedischen Unternehmen erworbene Lizenz für das Wassergas-Schweißverfahren, das Adolf Knaudt gemeinsam mit seinem Freund Eduard Blaß zur Industriereife entwickelt hatte. Schulz Knaudt war das erste Unternehmen, das dieses Verfahren zur Herstellung von Dampfkesseln einsetzte. Außerdem wurden seit 1879 nach der Lizenz des Engländers Samson Fox gewellte Feuerrohre gefertigt.

Die Wassergaspressschweißung war für Jahrzehnte die beste Schweißverbindung und erlaubte bei großdimensionierten Rohren, die auch nach der Erfindung des Mannesmann-Verfahrens und dann des Ehrhard-Verfahrens nicht nahtlos hergestellt werden konnten, eine zuverlässige Schweißnaht. Auch die patentierten Wellrohre trugen zum sicheren Betrieb von Dampfanlagen wesentlich bei. Aufgrund dessen behauptete das Unternehmen bei diesen Produkten einen Vorsprung im nationalen und internationalen Wettbewerb. Bereits auf den Weltausstellungen von 1862 in London und 1867 in Paris waren die Fabrikate von Schulz Knaudt ausgezeichnet worden; auf der Weltausstellung von 1873 in Wien war dem Unternehmen die Fortschrittsmedaille zuerkannt worden. Auf der Internationalen Elektrizitätsausstellung von 1891 in Frankfurt am Main waren ihre Dampfkessel nicht nur die technisch besten und wirtschaftlichsten im Betrieb, sondern auch die „umweltfreundlichsten“ - in ihnen verbrannte das Heizmaterial „völlig rauchfrei“. Die Geschäfte entwickelten sich so gut, dass das Unternehmen, das zwischenzeitlich in der Form einer Gewerkschaft geführt worden war, 1889 in eine Aktiengesellschaft umgewandelt wurde. Technischer Vorstand war bis zu seinem Ausscheiden im Jahre 1910 Otto Knaudt, der Sohn von Adolf Knaudt.

Um die Wende vom 19. zum 20. Jahrhundert wollte man das personal- und zeitaufwändige Puddelstahl-Verfahren durch die moderne Flussstahl-Fertigung nach dem Siemens-Martin-Verfahren ersetzen. Langfristig dachte man sogar an einen Ausbau des Stahl- und Blechwalzwerks zum integrierten Hüttenwerk durch eine eigene Roheisenerzeugung im Hochofen. Dafür gab es am Standort in Essen keinen Platz; außerdem hatten die Fabrikate einen Umfang angenommen, die eine Versendung auf Eisenbahnwaggons erschwerte. Deshalb beschloss eine außerordentliche Generalversammlung eine Kapitalerhöhung für die Verlagerung und den Ausbau der Produktionsanlagen an einem anderen, günstigeren Ort. Wenige Jahre später entschied man sich für den Erwerb eines hochwasserfreien Geländes zwischen Düsseldorf und Duisburg an der Mündung der Anger in den Rhein. Vorher hatte auch Krupp das dem Grafen Spee gehörende Areal für die Anlage eines Hüttenwerkes in Erwägung gezogen, jedoch dann die gegenüber liegende Seite für den Bau der Friedrich-Alfred-Hütte (Hüttenwerk Rheinhausen) gewählt.

Etwa gleichzeitig mit der Fertigstellung der Anlagen in Huckingen setzte im Sommer 1913 am Blechmarkt ein scharfer Preisrückgang ein, der innerhalb kurzer Zeit die erzielbaren Verkaufspreise unter die Selbstkosten drückte. Weil das Unternehmen auf den Bezug von Fremdlieferungen bei Roheisen und Schrott sowie bei Steinkohle angewiesen war und diese noch zu den höheren Preisen eingekauft hatte, wurde es besonders hart getroffen. Zwar hatte man bereits bei der Verlegung die Schaffung einer eigenen Halbzeuggrundlage geplant, aber um diese realisieren können fehlte das erforderliche Kapital. Das stand auch nicht für den Erwerb der erforderlichen Steinkohle-, Erz- und Kalkgruben, die wegen der kartellierten Wirtschaft möglichst dazu gehören sollten, zur Verfügung. Gleiches galt für die in Anbetracht der Lage auf dem Blechmarkt notwendige Ausweitung des Erzeugungsprogramms durch den Aufbau neuer oder die Übernahme bestehender Produktionen.

Der Spezialist Mannesmannröhren-Werke AG befand sich in einer vergleichbaren Lage, wenn auch dessen wirtschaftliche Situation, dank der technischen Überlegenheit bei der Herstellung und dem Verkauf von nahtlosen Stahlrohren, ausgesprochen gut war. Das Unternehmen verfügte über liquide Mittel, um Investitionen im großen Umfang tätigen zu können. Allerdings sah man als reines Walzwerksunternehmen die Gefahr, die von großen Montankonzernen ausging. Diese drängten immer stärker in die Weiterverarbeitung und verfügten aufgrund eigener Steinkohlegruben, Erzberg-, Hochofen- und Stahlwerke über entscheidende Wettbewerbsvorteile. Außerdem erforderte das Mannesmann-Verfahren eine außerordentlich hohe Vormaterialqualität; Fehler führten verfahrensbedingt zum Bruch des Walzguts oder auch der Walzen. Zwar hatten sich Krupp und der Bochumer Verein nach langen Verhandlungen bereit erklärt, die geforderte Qualität zu liefern, aber zu entsprechendem Preis. Außerdem lag die Gefahr nahe, dass diese durch die Erzeugung der von Mannesmann geforderten Vormaterialqualität Knowhow erwerben würden, das sie in die Lage versetzen könnte, ihre Weiterverarbeitung auf die Herstellung von Stahlröhren auszuweiten.

Mit einer eigenen Erzeugung von Qualitätsstahl konnten die noch auf Fremdbezug angewiesenen Röhrenwerke in Rath und Remscheid sowie das Blechwalzwerk Grillo Funke in Gelsenkirchen-Schalke versorgt werden. Als Abnehmer für Roheisen kam das konzerneigene Stahlwerk in Saarbrücken-Burbach in Betracht. Den für die Roheisenerzeugung benötigten Koks sollte die Mannesmann-Zeche „Königin Elisabeth“ in Essen liefern, deren Kapazität noch nicht ausgeschöpft war. Die Vorteile der konzerneigenen Steinkohlebergwerke konnte Mannesmann nur dann voll nutzen, wenn auch ein Hochofenwerk betrieben würde. Für die Mannesmannröhren-Werke war der Ausbau der Vorstufe unbedingt vorteilhaft. Für das Blechwalzwerk Schulz Knaudt bedeutete der Zusammenschluss mit Mannesmann die Lösung eines drückenden, ja seine Existenz bedrohenden Problems. Für deren Aktionäre war der Aktientausch, auf dem die Fusion erfolgte, vorteilhaft und ihre Gewinnerwartungen waren nun ungleich besser.

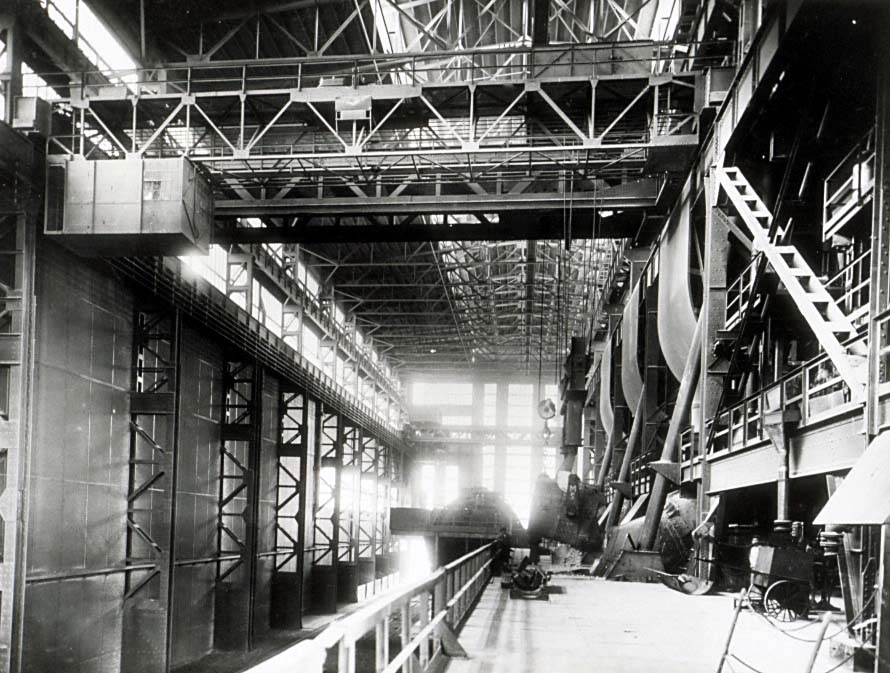

Auf das Blechwalzwerk Schulz Knaudt mit seiner Qualitätsstahlerzeugung und einem Areal, das den Ausbau zu einem integrierten Hüttenwerk erlaubte, ist Mannesmann vermutlich durch Walter Rathenau aufmerksam gemacht worden. Er gehörte dem Aufsichtsrat beider Unternehmen an. Über diesen sind die Verhandlungen auch eingeleitet worden. Am 18. Mai 1914 billigten die beiden Generalversammlungen den Übergang der Schulz Knaudt AG in den Besitz der Mannesmannröhren-Werke AG mit Wirkung vom 1. Januar 1914 an. Erstere wurde als Abteilung Schulz Knaudt fortgeführt. Sie bestand damals aus dem Siemens-Martin-Stahlwerk mit vier Öfen mit insgesamt 145 Tonnen Inhalt, dem Blechwalzwerk, in dem die im Stahlwerk erzeugten Blöcke auf zwei Duo- und einer Triostraße ausgewalzt wurden, sowie dem Presswerk für Kesselböden; Generatorenanlage, Mechanische Werkstätte und Verwaltungsgebäude vervollständigten das Ensemble.

Noch im Jahr des Erwerbs wurden die Mittel für die Erweiterung des Stahlwerks und den Bau eines Hochofenwerks bereit- sowie auch schon Fachpersonal für Planung und Betrieb eingestellt. Außerdem wurden Eisenerz- und Kalksteingruben sowie Steinkohlebergwerke erworben. Zur Aufnahme der Bauarbeiten kam es jedoch nicht, weil der Ausbruch des Ersten Weltkriegs andere Prioritäten setzte. Nach Einstellung der Kriegshandlungen erwies sich die Ausführung der ursprünglichen Planung als noch dringlicher. Nachdem die politischen Unruhen und die Arbeitskämpfe abgeklungen waren, wurden die Aus- und Neubaumaßnahmen aufgenommen. Das Werksgelände wurde 1921/22 durch Zukauf erweitert, der Hafen wurde ausgebaut und die Fertigung der Grobbleche, Well-, Turbinen- und Kesselrohre vom Werk Grillo Funke in Gelsenkirchen-Schalke nach Huckingen verlagert.

1923 kamen die Bauarbeiten ins Stocken und monatelang zum Stillstand. Ruhrbesetzung mit passivem Widerstand und die Hyperinflation mit daraus resultierenden Arbeiterunruhen, Zerstörungen und Plünderungen unterbrachen den Fortgang. Eine Besserung der Verhältnisse brachte erst die Währungsreform. Die Entscheidung der Konzernführung, das Angebot der Gründer der Vereinigte Stahlwerke AG, Teil des neuen größten Montankonzerns in Europa zu werden, abzulehnen und selbständig zu bleiben, erforderte erst Recht die Schaffung einer eigenen Halbzeugbasis und damit die Fertigstellung des Hüttenwerkes. Ein Konzern, der pro Jahr eine halbe Million und mehr Tonnen Stahl verarbeitete, durfte wegen der weiter zunehmenden Konzentration der Montanindustrie nicht länger von Zulieferungen Dritter abhängig sein.

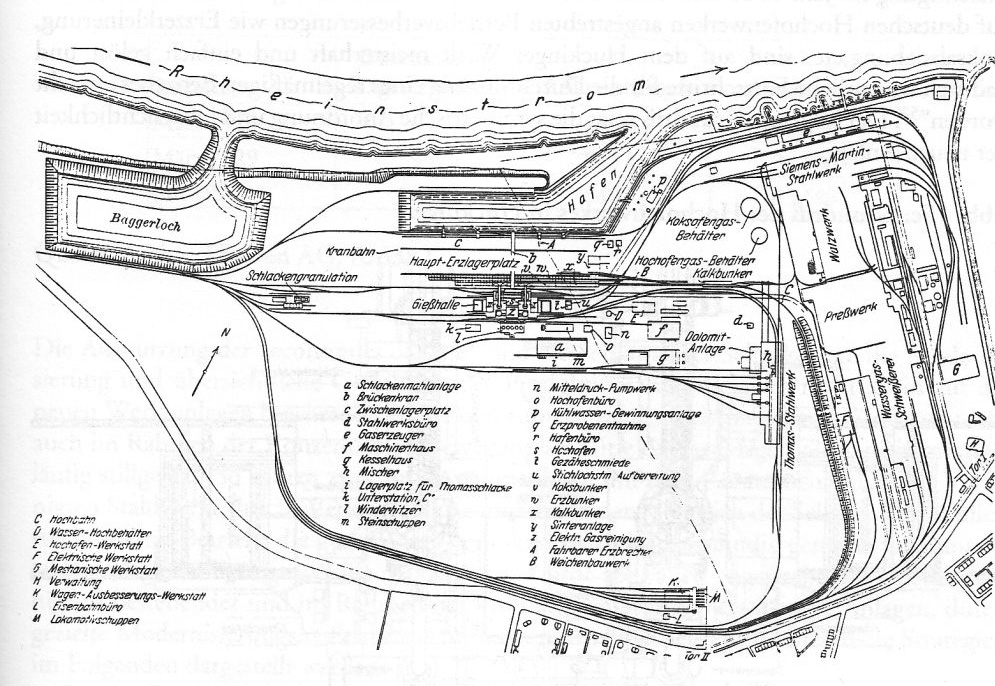

Huckingen, vorher ein kleiner ländlich geprägter Ort, entwickelte sich mit und durch das Hüttenwerk zu einem Industriestandort. Wie einem Bericht der Düsseldorfer Lokal-Zeitung vom 1. Juni 1929 zu entnehmen ist, zogen sich „die neuen Großanlagen der Mannesmannröhren-Werke in 2.250 Metern Rheinufer vom Dorf Ehingen bis zum ehemaligen Gutshof Angerort, dort, wo der Angerbach im rechten Winkel in den Rhein mündet. Das Werk wird durch hübsche Wohnkolonien für Angestellte und Arbeiter begrenzt (…). In Verbindung mit den bereits bestehenden zum Mannesmann-Konzern gehörenden Werken aller Art im Bezirk Düsseldorf/Duisburg ist es gelungen, in den letzten Jahren ein vorbildlich, gründlich durchdachtes und rationelles Werk zu schaffen, dessen Erzeugnisse bis ins Letzte Verwertung finden. (…).“

Die Häuser waren nach Möglichkeit als Einfamilienhäuser errichtet worden und waren durchweg von einem Garten umgeben. Erhebliche Aufwendungen tätigte das Unternehmen für den Bau und die Ausstattung von Schulen und Kirchengebäude. Zu besonderen Anlässen sowie in Notlagen und zum Bau von Eigenheimen gewährten spezielle Einrichtungen Unterstützungen. Die Arbeiter und Angestellten des Hüttenwerkes hatten meist eine Lebensstellung. In den Fällen, in denen betriebsbedingte Entlassungen unvermeidbar waren, etwa während der Weltwirtschaftskrise, wurden bei späterer Neueinstellung ehemalige Mitarbeiter vorrangig berücksichtigt.

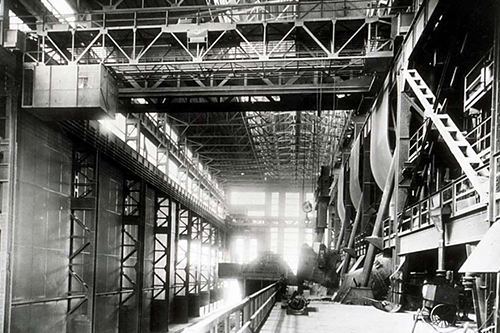

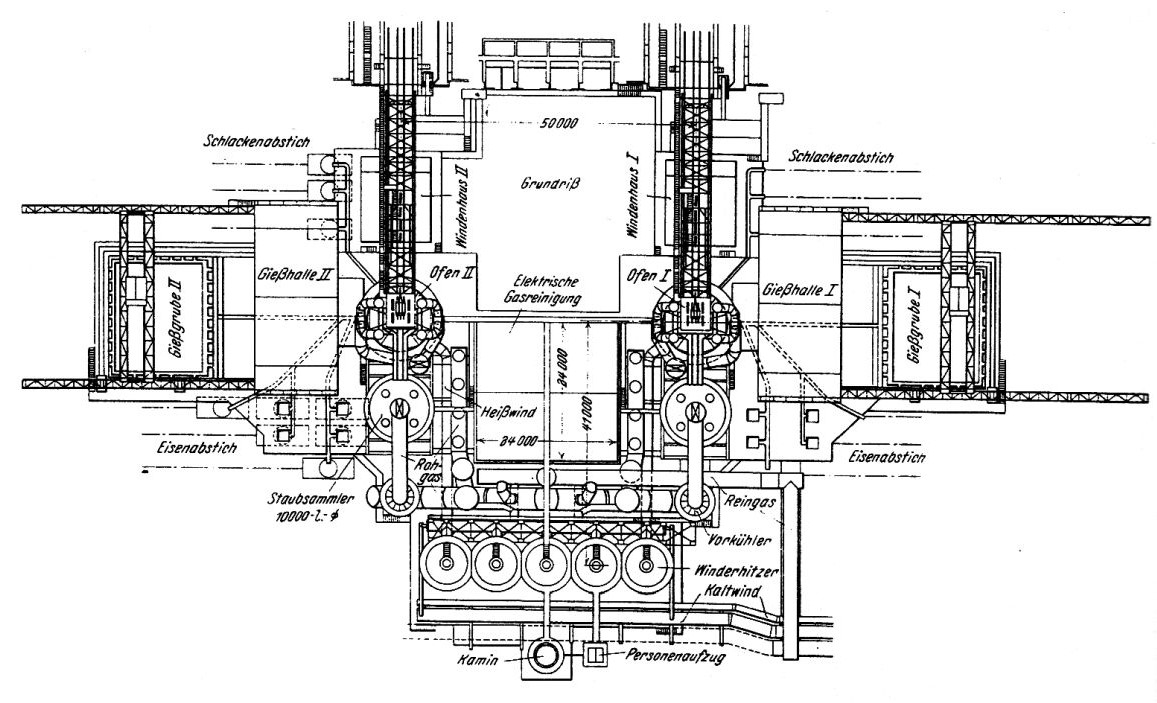

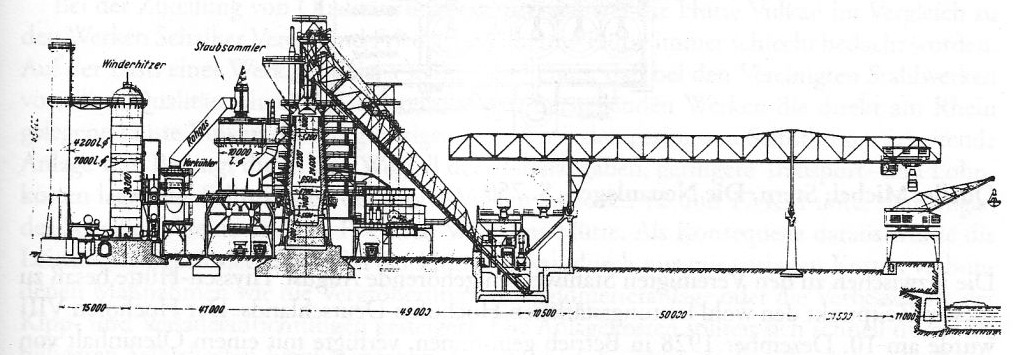

An Sonn- und Feiertagen wurde das erzeugte Roheisen nicht in Kokillen abgegossen, sondern in einem besonderen Bassin gesammelt und später während der normalen Arbeitszeit zerkleinert, um im Stahlwerk weiterverarbeitet zu werden. Die Schlacke wurde bereits damals aufbereitet und u. a. als Straßenbaumaterial verwendet. Das Hochofengas wurde gereinigt und diente zum Betrieb der Winderhitzer, der Dampfkessel und Schmelzöfen. In dem damals modernsten deutschen Hüttenwerk wurden monatlich 35.000 Tonnen Erz verarbeitet, das vollständig auf der Schiene und mit dem Schiff angeliefert wurde. Es verfügte über Einrichtungen, die nicht selten als Errungenschaften späterer Zeiten angesehen werden. Beispielsweise wurden die Hebezeuge und Krane sowie die Loks elektrisch betrieben; neu war auch die Entstaubung der Thomasschlacken-Mahlanlage. Die Beschickung der Hochöfen sowie die Bedienung der Stichlochstopfmaschine, der Winddrosselklappen und der Gebläse erfolgte mit Unterstützung durch Fernübertragung und -überwachung. Der Betrieb war weitgehend mechanisiert: manche Betriebsvorgänge verliefen kontrolliert selbsttätig. Das entlastete die Arbeiter von eintöniger, schwerer, gesundheitsschädlicher und gefährlicher Arbeit und reduzierte die Personalkosten. Trotz der vergleichsweise niedrigen Gemeinkosten musste bereits im September 1930 wegen der Weltwirtschaftskrise einer der beiden Hochöfen zurückgefahren und dann ganz ausgeblasen werden. 1932 erhielt das Hüttenwerk den Namen „Heinrich-Bierwes-Hütte“ – in Anerkennung der Verdienste, die sich der damalige Vorsitzende des Vorstands der Mannesmannröhren-Werke AG um den Ausbau erworben hatte.

Ab dem zuletzt genannten Jahr besserte sich die Auftragslage allmählich; der zweite Hochofen wurde im März 1934 wieder in Betrieb genommen. Aber als die Nationalsozialisten die Regierungsverantwortung übernahmen, gab es auch in Huckingen immer noch weitaus mehr Arbeitswillige als Arbeit. Die Nationalsozialisten versuchten über ihre Betriebszellenorganisation und über ihre Kreisleitung Einfluss auf die Personalpolitik zu nehmen. Das verbat sich der Vorstand in Düsseldorf mit aller Entschiedenheit: „Liegt nichts ernstliches vor, so hat niemand das Recht, einen Druck auf uns auszuüben, daß wir (jemanden) entfernen. Wer von der Belegschaft etwa vorstellig wird, dem soll unter Hinweis auf die verschiedenen Verordnungen und Aufrufe gesagt werden, daß wir uns Einreden in unsere Veraltungsbelange nicht gefallen lassen.“ Einwirkungen Dritter auf die Personalpolitik wurde nicht geduldet. 1934 wurde die Kreisleitung, die einen Parteigenossen auf eine frei gewordene Stelle haben wollte, belehrt, „daß sich die Partei und der Betriebsrat in keiner Weise in die Personalverhältnisse der Werke einzumischen hätten. Einzig und allein wir (haben) zu bestimmen, wer eingestellt (wird) und wer nicht.“ Die Partei ließ jedoch nicht locker und schaltete sogar noch höhere Stellen, etwa in der Gauverwaltung, ein. Das zuständige Vorstandsmitglied war der Ansicht: „Wenn wir in Huckingen nicht mit allen Mitteln – ohne Rücksicht auf Personen – für Ordnung sorgen, so dürften wir in einigen Monaten auf diesem Werk eine Befehlsgewalt nicht mehr haben.“

Als Wilhelm Zangen Ende des Jahres 1934 den Konzernvorsitz übernahm, erkannte er, dass die immer noch schlechte Auftragslage der Röhrenwerke negative Auswirkungen auf die Vorstufen der Produktion hatte, insbesondere auf die Stahlerzeugung. Er sorgte daher für eine Ausweitung des Produktionsprogramms. 1935 erhielt das Hüttenwerk ein komplettes Block-, Stab- und Formwalzwerk. Es ging im Oktober 1936 in einer neuen Halle von 460 Meter Länge und einer Kapazität von 50.000 Tonnen Walzstahl in Betrieb. Der Mannesmann-Konzern hatte nun endgültig den Status eines gemischten Montanunternehmens, wenn auch weiterhin den Schwerpunkt der Fertigerzeugung die Stahlrohre bildeten.

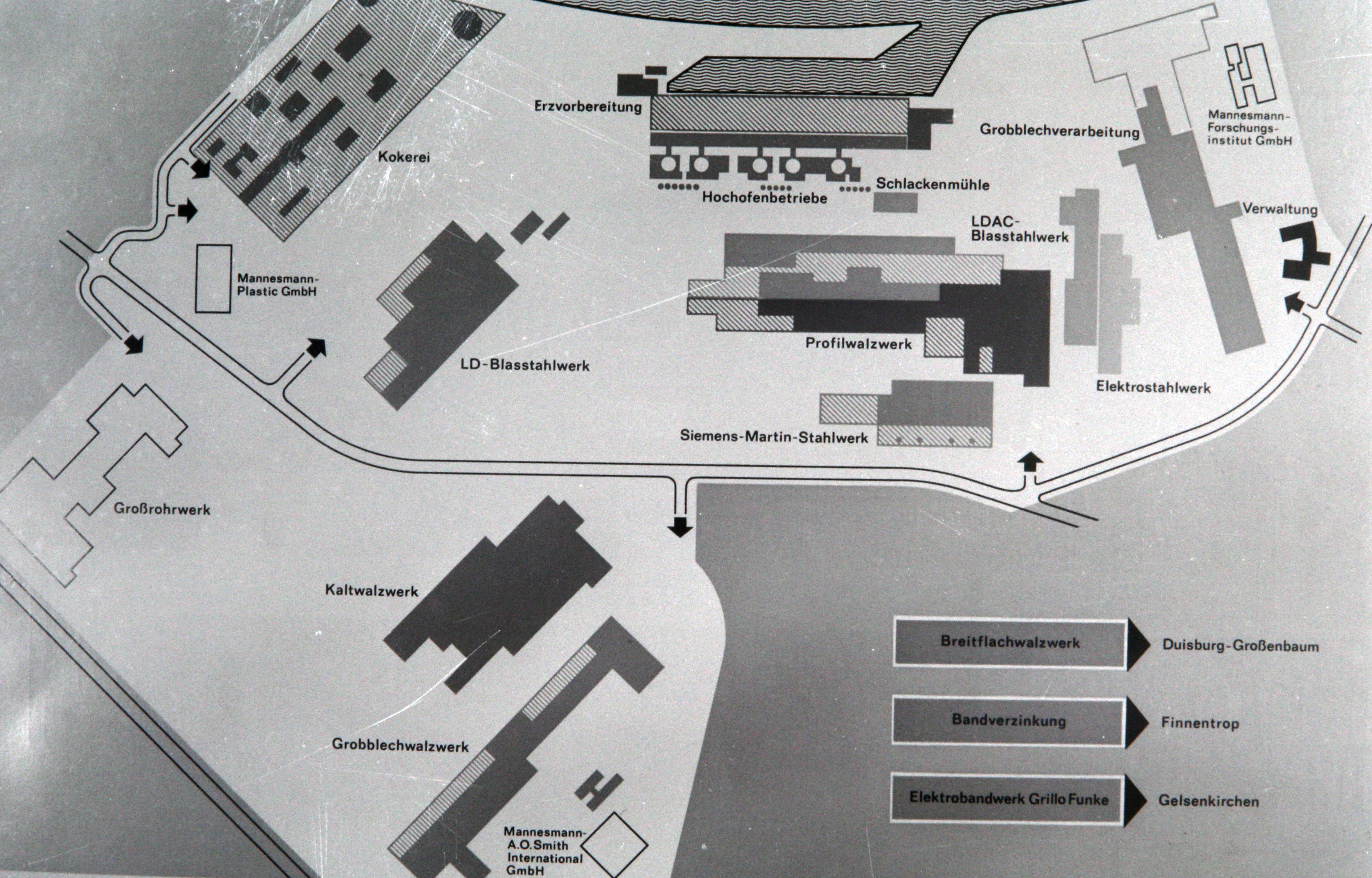

Das Hüttenwerk bestand damals aus den Abteilungen Hochofenwerk mit vier Hochöfen und einer Jahreserzeugung von rd. 900.000 Tonnen; Thomasstahlwerk mit vier Konvertern und einem Rundmischer mit einer Jahreserzeugung von rd. eine Million Tonnen; Siemens-Martin-Stahlwerk mit sechs Öfen und einer Jahreserzeugung bei flüssigem Einsatz – im Duplex-Betrieb – von rd. 750.000 Tonnen (bei kaltem Einsatz war es weniger als die Hälfte dieser Menge); Elektrostahlwerk mit einem Elektroofen und einer Jahreserzeugung von 170.000 Tonnen; Blechwalzwerk mit drei Blockstraßen unterschiedlicher Breite und einer Jahreserzeugung von 240.000 Tonnen; Block- und Profilwalzwerk mit einer Jahreserzeugung von rd. 360.000 bis 400.000 Tonnen; Rohr- und Bodenwerk mit einer Jahreserzeugung von rd. 30.000 Tonnen Großrohre und rd. 10.000 Tonnen Kesselböden; Energiebetriebe mit Wasserversorgungsanlage, mit Kraftwerk, Eisenbahnbetrieb und Werkshafen sowie Lagerflächen.

Das Werk beschäftigte knapp 5.700 Personen. Zeitweise war es schwierig, ausreichend Fachpersonal zu erhalten. Als Anreiz wurden zahlreiche weitere Werkswohnungen errichtet. Die Arbeiterwohnungen erhielten teilweise Stallungen für die Haltung von Kleinvieh. Im Juli 1939 betreute die werkseigene Wohnungsverwaltung 134 Wohnungen für Angestellte und 817 für Arbeiter. Viele Beschäftigte besaßen eigene Häuser, deren Bau durch finanzielle Unterstützung durch das Werk ermöglicht worden war. Der werkseigene Grundbesitz war durch weiteren Zukauf auf 320 Hektar angewachsen. Davon entfielen rd. 140 Hektar auf das eigentliche Hüttenareal und rd. 50 Hektar auf die Werkssiedlungen. Die übrigen Grundstücke waren verpachtet und wurden landwirtschaftlich genutzt.

Der Ausfall der zum Kriegsdienst einberufenen Belegschaftsmitglieder sowie das Fehlen bestimmter Erze und Zusatzstoffe wirkten sich negativ auf die Produktion aus. Trotz der Einstellung vieler neuer, oft nicht ausgebildeter Arbeitskräfte und der Erhöhung der Arbeitszeiten konnte die Produktion nicht wesentlich gesteigert werden. Bei der Stahlerzeugung lag sie bis 1943 unter der von 1939, beim Halbzeug und den Fertigerzeugnissen leicht darüber. Bereits ab 1942 gab es Probleme bei der Treibstoffversorgung; statt Kraftfahrzeugen übernahmen Pferdefuhrwerke den Transport von Personen und Gütern. Das Jahr 1944 brachte dann die Wende zu katastrophalen Verhältnissen. Man zählte 355 Fliegeralarme mit einer Gesamtdauer von 385 Stunden. Dadurch sind 44.743 Tonnen Rohstahl weniger erzeugt worden. Noch weitaus größer war der Ausfall durch die Zerstörung der Verkehrswege, die die Versorgung mit Rohstoffen und Energie in hohem Maße beeinträchtigte. Im November 1944 standen die Hochöfen 504 Stunden still, im Monat darauf sogar mehr als 2.000 Stunden. Der Versand von Rohstahl fiel von 6.500 auf 100 Tonnen, bei Halbzeug von 8.300 auf 3.700 Tonnen und bei Röhrenstahl von 17.900 auf 4.700 Tonnen. Steigerungen verzeichnete man nur noch bei den Einsatz- und den Verarbeitungskosten. Ab März 1945 verursachte der Artilleriebeschuss unmittelbare Schäden in den Betrieben, Büros und Wohnungen. Der Betrieb musste nachhaltig eingeschränkt werden. Am 5. März kam es zur Einstellung der gesamten Produktion. Zwei Wochen danach konnte die bereits befohlene Sprengung der Werksanlagen gerade noch vermieden werden; befehlsgemäß wurden wichtige Maschinenteile ausgebaut und ins Werk Finnentrop im Sauerland verbracht.

Durch die Fliegerangriffe wurden die Wohnsiedlungen mehr in Mitleidenschaft gezogen als die Produktionsanlagen. Durch den Angriff am 21. Mai 1944 wurde ein großer Teil Huckingens in Schutt und Asche gelegt. Allein auf die Werksiedlung Hüttenheim gingen neben Luftminen und Sprengbomben 22.000 Brand und 18.000 Phosphorbrandbomben nieder. Danach gab es kaum noch ein Haus, das nicht schwer oder zumindest leicht beschädigt war. Der Angriff am 1. November 1944 traf gleichfalls hauptsächlich die Wohnsiedlungen. Allerdings wurden auch die auf dem Hüttengelände befindlichen Baracken der ausländischen Arbeiter/innen getroffen, wobei auch hier Tote zu beklagen waren. Insgesamt kamen während des Krieges 20 ausländische Arbeiter/innen durch Bomben und Artilleriebeschuss ums Leben.

Um die durch die Einberufung von Fachkräften entstandenen Lücken zu schließen, hatte das Arbeitsamt zunächst Beschäftigte aus nicht kriegswichtigen Berufen überwiesen. Die hatten meist weder die benötigte Qualifikation noch eine den Arbeiten im Hüttenwerk genügende körperliche Konstitution. Schließlich stellte die Wehrmacht Kriegsgefangene und die Arbeitsvermittlung im wachsenden Umfang „russische“ Zivilarbeiter/innen zur Verfügung. Während die Zahl der deutschen Arbeitskräfte in den Kriegsjahren von 4.812 auf 2.459 Arbeiter und von 585 auf 434 Angestellte zurückging, wurden zeitweise mehr als 1.000 ausländische Zivilarbeiter und rd. 400 Kriegsgefangene beschäftigt. Die Zahl der im Werk tätigen Frauen stieg von 0 auf 345 deutsche und 258 ausländische Beschäftigte. Die Beschäftigung weiblicher Arbeitskräfte erforderte besondere Einrichtungen und die Schaffung geeigneter Arbeitsplätze. Ersteres galt auch für die Familien, die dem Werk unerwarteter weise zugewiesen worden waren.

Zur Unterbringung mussten, da kein zusätzlicher Wohnraum in den Siedlungen verfügbar war, auf dem Hüttengelände Barackenlager errichtet werden, in denen die Arbeitskräfte je nach nationaler Zugehörigkeit und Familienstatus getrennt wohnten und von eigenen Gemeinschaftsküchen versorgt wurden. Dass man sich mit Erfolg bemühte, die vor allem für die „Ostarbeiter“ viel zu knappen Rationen aufzubessern, führte zu einer „scharfen Überprüfung“ seitens des Landwirtschaftsamtes in Bonn. Insgesamt 79 ausländische Arbeitskräfte sind ums Leben gekommen. Abgesehen von den bereits genannten Bombentoten sind 18 weitere an den Folgen von Tuberkulose, gegen die es damals noch kein wirksames Mittel gab, sowie drei Arbeiter an Alkoholvergiftung gestorben. Auch Arbeitsunfälle, die hauptsächlich auf eine nicht ausreichende Einarbeitung am jeweiligen Arbeitsplatz, jedoch auch auf Unachtsamkeit zurückzuführen waren, hatten Verletzungen sowie in einigen Fällen den Tod zur Folge. So kamen einige ausländische Arbeiter anfangs mit den an den Feuerarbeitsplätzen zum Schutz gegen Hitze und Feuer getragenen Holzschuhen nicht zurecht. Beim Rückwärtsgehen verloren sie ihr Schuhwerk und zogen sich schwere Verbrennungen zu. Andere kamen bei der Arbeit auf der Kranbühne und den Eisenbahnwaggons der Oberleitung zu nahe und erhielten einen lebensgefährlichen Stromschlag. In zumindest einem Fall scheint es auch zu einer Misshandlung eines Arbeiters durch einen deutschen Kollegen gekommen zu sein.

Obwohl man bereits einen Monat vor der endgültigen Kapitulation der deutschen Wehrmacht die Wiederaufnahme der Arbeiten im Hüttenwerk plante, stand es nicht in der Macht des Unternehmens, die unterbrochene Produktion wiederaufzunehmen. Eine Anordnung der Militärregierung untersagte jede industrielle Tätigkeit; außerdem fehlten Energie und Rohstoffe. Am 13. September 1945 erhielt das Werk die Produktionserlaubnis. Allerdings durften nicht mehr als 2.775 Personen beschäftigt werden; die Stromentnahme war gleichfalls beschränkt; allerdings stand die Energie meist nicht einmal im genehmigten Umfang zur Verfügung. Immerhin konnte ein Hochofen und dann noch ein zweiter angeblasen werden. Letzterer musste jedoch wegen der unzureichenden Koksversorgung bald wieder außer Betrieb gesetzt werden. Da die Stahlpreise behördlicherseits festgesetzt worden und die Selbstkosten sehr hoch waren, entstanden erhebliche Betriebsverluste.

Im Februar 1946 befahl die Militärregierung die vollständige Demontage des Hüttenwerks. Bereits im Juli des genannten Jahres sollte mit den Arbeiten begonnen werden und innerhalb eines guten halben Jahres abgeschlossen sein. Bevor der Befehl in die Tat umgesetzt wurde, ist er storniert worden. Da Deutschland eine höhere Rohstahlmenge zugestanden worden war, durften die Anlagen für die Roheisenerzeugung sowie fast alle Stahlwerke erhalten bleiben. Demontiert werden sollten das Elektrostahlwerk, die Grobblechstraße und eine Schweißanlage im Rohr- und Bodenwerk. Damit wären wesentliche Anlagen zur Herstellung von Großrohren und Behältern sowie zur Erzeugung von Sonderstählen verloren gegangen. Abgebaut wurden schließlich das Elektrostahlwerk, die 780er Trio-Profilstraße und einige kleinere Anlagen. Einschneidender war die von den Siegern befohlene Verwaltung durch die Treuhand und die Zerschlagung des Konzerns ohne Rücksicht darauf, dass die Hütte hauptsächlich das Vormaterial für die Mannesmannröhren-Werke hergestellt hatte und somit eine Produktionseinheit mit diesen sowie mit den vorgelagerten Erz- und Kohlebergwerken bildete. Am 27. September 1947 wurde die Hüttenwerk Huckingen AG gegründet. Die neue Gesellschaft nahm fünf Tage später ihre Tätigkeit auf und wurde zwei Monate später in das Handelsregister eingetragen.

Da die Selbstkosten über den festgesetzten Produktpreisen lagen, konnten keine Mittel für Ersatz- und Neuinvestitionen erwirtschaftet werden. Mit Hilfe von Krediten und Akzepten gelang es vor Ende des Jahres 1947, wenigstens den zweiten Hochofen anzublasen. Im Juli 1948 folgte dann der dritte Hochofen sowie im Oktober der vierte Siemens-Martin-Ofen. Dadurch konnte die Produktion gesteigert und die Versorgung der Mannesmannröhren-Werke mit Einsatzmaterial verbessert werden. Nachdem der Hochofen I Anfang Februar 1950 neu zugestellt und durch den damaligen Bundespräsidenten Theodor Heuss feierlich in Betrieb genommen worden war, arbeiteten von den vorhandenen vier Hochöfen wieder drei. Wenige Wochen später folgte der umgebaute Ofen vier im Siemens-Martin-Stahlwerk und schließlich die Inbetriebnahme des neuen Elektrostahlwerks.

Im März 1950 wurde mit 73.000 Tonnen die höchste Rohstahlmenge seit Kriegsende erzeugt. Diese Menge sollte fortan meist noch übertroffen werden. Im Oktober 1951 wurde mit mehr als 75.000 Tonnen die vorläufige Kapazitätsgrenze erreicht – man lag nun im Monatsdurchschnitt wieder über den Vorkriegsergebnissen. Allerdings ließ manchmal, wie die Reklamationen und Preisabzüge belegen, die Qualität noch zu wünschen übrig. Der erwirtschaftete Reingewinn war mit 2 Prozent des Anlagenwertes viel zu gering. Er reichte trotz der erhaltenen Marshallplan-Mittel nicht aus, um die für notwendig erachteten Erweiterungs- und Neuinvestitionen zu finanzieren. Man hangelte sich von einem Kredit zum nächsten.

Im Rahmen der von den Alliierten befohlenen Neugliederung wurde auf Anordnung der Combined Steel Group im Oktober 1951 aus der in Liquidation gegangenen Mannesmannröhren-Werke AG u.a. eine Stahlgruppe gebildet. Zu dieser gehörten neben der Hüttenwerk Huckingen AG die Werke Grillo Funke und Finnentrop sowie das Forschungsinstitut. Zur Sicherung des Kohle- und Koksbezugs wurden Verträge geschlossen bzw. Beteiligungen erworben. Alle bis dahin genutzten Anlagen wurden zu Eigentum übertragen. Am 8. Mai 1952 wurde das Unternehmen in Mannesmann-Hüttenwerke AG umbenannt; das Kapital wurde von 100.000 DM auf 28 Millionen DM erhöht und schließlich nach Bewertung des Anlagevermögens auf 140 Millionen DM festgesetzt. Mit der geschäftsführenden Obergesellschaft, der neu gegründeten Mannesmann AG in Düsseldorf, die auch die Aktien besaß, wurde ein Organschaftsvertrag abgeschlossen, demzufolge das Geschäftsergebnis mit der Obergesellschaft verrechnet wurde. Am 27. Februar 1953 hob die Combined Steel Group die Kontrolle auf und erklärte die Neuordnung des Mannesmann-Konzerns für beendet.

Die Mannesmannröhren-Werke wurden zu 100 % vom Siemens-Martin-Stahlwerk in Huckingen mit Halbzeug versorgt. Bei anhaltend guter Nachfrage nach Stahlröhren war das von großem Vorteil, bei rückläufiger Nachfrage jedoch von noch größerem Nachteil. Zunächst lag ein Abflauen des Wiederaufbaubooms in weiter Ferne. Unverzüglich nach Abschluss der Neuordnung wurde die Versorgung der Röhrenwerke durch den Bau eines zweiten Siemens-Martin-Stahlwerks und einer neuen Blockstraße verbessert. Im ersten Halbjahr 1954 gingen die Neuanlagen, die das Hüttenwerk nicht allein hätte finanzieren können, in Betrieb. Das Siemens-Martin-Stahlwerk war das modernste in der Bundesrepublik; es hatte zwei Öfen mit je 150 Tonnen Inhalt und sehr günstige Produktionskosten. Die 550er Zickzackstraße wurde 1952 in eine Bandstraße zur Herstellung von Röhrenstreifen umgebaut und 1953 ein Grobblechwalzwerk mit einem 3,1 Meter Quartogerüst errichtet sowie die Sinteranlage ausgebaut. Eine neue Feineisenanlage vermochte die in sie gesetzten Erwartungen erst nach einem aufwändigen Umbau in den 1960er Jahren zu erfüllen.

In den 1950er und 1960er Jahren hielten die Modernisierungs-, Aus- und Neubaumaßnahmen, dank der anhaltend guten Nachfrage der Röhrenwerke, an. 1956 erhielt das Elektrostahlwerk einen neuen Ofen mit bis zu 40 Tonnen Inhalt; ein Jahr später ging der fünfte und noch vor Ende des Jahrzehnts der sechste Hochofen und eine moderne Zentralkokerei in Betrieb.

Mitte der 1960er Jahre machte der Chef der Hüttengruppe darauf aufmerksam, dass das Programm nicht mehr den Bedürfnissen und der Entwicklung des Markts entsprach, dass die Qualität der Erzeugnisse teilweise unzureichend war und die Herstellungskosten den Wettbewerb erschwerten. Er mahnte eine Erweiterung des Hüttenwerkes durch Anlagen zur Herstellung von Flachstahlprodukten insbesondere für die Fahrzeugherstellung und das Baugewerbe an. Das erforderte jedoch zugleich einen Ersatz des Siemens-Martin-Stahls durch den Blasstahl. Das Blasstahl-Verfahren zeichnete sich durch eine wesentlich höhere Produktion in der Zeiteinheit aus, erforderte einen deutlich geringeren Personalaufwand und verbrauchte erheblich weniger Brennstoff und Energie. Abgesehen von der besseren Qualität der Produkte rechnete man in der Stahlerzeugung und im Walzwerk mit einer Einsparung von damals knappen 1.200 Arbeitskräften.

Mit einem hohen Investitionsaufwand wurde bis zum Ende der 1960er Jahre die lange behauptete und inzwischen verlorene Vorrangstellung des Werkes zurückgewonnen. Das neue Blasstahlwerk nach dem Linz-Donawitz-Verfahren (LD-Verfahren) erhielt zwei Konverter mit je 150 Kubikmeter Inhalt. Im vollen Betrieb konnte ein Konverter 100.000 Tonnen Rohstahl pro Monat erzeugen. In den 1970er Jahren wurde auch im Thomasstahlwerk eine moderne Blasstahlanlage in Betrieb genommen. Durch die Verwendung von Pelletmöller konnte die Leistung der Hochöfen um 60 % gesteigert und deren Zahl verringert werden. Weil sich eine eigene Breitbandstraße nicht lohnte, ließ man dieses bei der August Thyssen-Hütte im Lohn auswalzen. Das neue Kaltwalzwerk fertigte das Vormaterial für die Werke in Finnentrop und Gelsenkirchen, ferner Handels- und Qualitätsfeinbleche für den Markt; außerdem wurden Kapazitäten für das Hüttenwerk in Oberhausen zur Verfügung gestellt. Da alte Anlagen, wie das Siemens-Martin-Werk I und ein Teil des Thomas-Stahlwerks sowie einige Walzstraßen demontiert wurden, stieg die Rohstahlkapazität nur um 25.000 Monatstonnen. Die wurden für die Breitbandproduktion benötigt.

Unter den Neuentwicklungen, denen eine ganz erhebliche Bedeutung, nicht allein für die Röhrenherstellung, zukommen sollte, zählt das von Mannesmann zur Industriereife entwickelte Verfahren, den flüssigen Rohstahl im Strang zu vergießen und ohne den Weg über die Walzstraßen einsatzfähiges Vormaterial hoher Qualität zu erzeugen. Das Ausbringen ist ungleich besser als beim Kokillenguss, Kopf- und Fußschrott fallen nur ein einziges Mal an. Das Stahlstranggießen war zweifellos eine der wichtigsten Neuerungen in der Hüttentechnik in der zweiten Hälfte des 20. Jahrhunderts. Heute wird, von geringen Mengen abgesehen, aller Stahl im Strang vergossen.

Trotz der Rationalisierung und Automatisierung vieler Produktionsabschnitte war die Belegschaftstärke angewachsen. In der ersten Hälfte der 1960er Jahre waren knapp 11.000 Personen beschäftigt worden, in der zweiten Hälfte waren es weit über 14.000. Das größte Kontingent der neuen Arbeitskräfte stellten die aus Südeuropa sowie aus der Türkei gekommenen Menschen. Insbesondere bei den Türken bedurfte es besonderer Anstrengungen, um sie erfolgreich in den industriellen Arbeitsprozess zu integrieren. Anfangs waren nicht nur die Produktionsergebnisse niedriger, sondern vor allem die Unfallraten höher. Allen zugute kamen die wiederholte Verkürzung der Arbeitszeiten bei vollem Lohnausgleich sowie die Verlängerung des bezahlten Urlaubs. Ein Festtag für alle Beschäftigten war am 25. Mai 1965 der Besuch des englischen Königspaares im Hüttenwerk. Die Auszubildenden überreichten Königin Elisabeth II. eine in der Lehrwerkstatt gefertigte Sonnenuhr für den Garten des Buckingham-Palastes.

Wegen der weltweit entstandenen Überkapazitäten wurden zu Beginn der 1970er Jahre die Röhrenwerke von Mannesmann und Thyssen in der neu gegründeten und von Mannesmann geführten Mannesmannröhren-Werke AG zusammengefasst. Mannesmann konzentrierte seine Stahlherstellung und -verarbeitung vollständig auf die Produktion von Vormaterial für die eigene Stahlrohrfertigung und verzichtete vertragsgemäß auf eine Erzeugung für den Markt. Dieser Verzicht fiel damals leicht, weil der Vormaterialbedarf der Mannesmannröhren-Werke zunächst nur zu etwa zwei Drittel aus der eigenen Erzeugung gedeckt werden konnte. Die entsprechend verkleinerte Mannesmann AG Hüttenwerke bestand als eigener Bereich weiter.

Besondere Beachtung bei den Investitionen fand der Umweltschutz. Etwa ein Drittel des in Sachanlagen investierten Kapitals entfiel auf Maßnahmen für den Lärmschutz und die Luftreinhaltung. Die dafür in der zweiten Hälfte der 1970er und in der ersten Hälfte der 1980er Jahren getätigten Investitionen belasteten die Produktionskosten mit 2,50 DM pro Tonne. Die Wiedergewinnung verwertbarer Materialien sowie die Aufbereitung von Abfallstoffen – Stäube, Schlämme und Schlacken – wurde mit Nachdruck gefördert; die Belegschaft wurde von der Hauptabteilung Umweltschutz in Zusammenarbeit mit dem Bildungszentrum in Abfallvermeidung und Ressourcenschonung geschult.

Die Belegschaft war infolge der Arbeitsteilung und der Konzentration auf die Vormaterialerzeugung ausschließlich für die Mannesmannröhren-Werke von 15.000 im Jahre 1968 auf etwas mehr als 10.000 Personen geschrumpft. Jedoch fehlten trotz des Rückgangs Facharbeitskräfte. Die Arbeit im Hüttenwerk war wegen des Schichtbetriebs und der, insbesondere durch Lärm und Hitze, körperlich fordernden Tätigkeit bei den deutschen Arbeitnehmern immer weniger beliebt. Die Arbeitsplätze mussten daher im bedeutenden Umfang mit ausländischen Arbeitnehmern besetzt werden. 1975 beschäftigte das Hüttenwerk allein 2.200 türkische Arbeiter.

Die ausschließliche Ausrichtung der Produktion auf den Bedarf der Röhrenwerke zeigte negative Auswirkungen, als diese wegen mangelnder Aufträge weniger Bedarf an Vormaterial hatten. Die geringere Auslastung trieb die Kosten hoch und erschwerte den Wettbewerb der Röhrenwerke noch mehr. Dabei sahen sich diese, um die Arbeiter im Hüttenwerk und in den Röhrenwerken in Arbeit und Brot zu halten, gezwungen, Aufträge auch dann hereinzunehmen, wenn diese kaum die Selbstkosten deckten. Der Versuch, Thyssen, das an der Mannesmannröhren-Werke AG beteiligt war und eine Erzeugungslücke bei Stahl hatte, zu einer Vertragsänderung zu bewegen, scheiterte an dessen Ablehnung. Die Hütte sah sich gezwungen, im bedeutenden Umfang Kosten einzusparen. Daher wurden im Rahmen eines umfassenden Umstrukturierungsprogramms die Fertigung auf wenige Hochleistungsanlagen konzentriert und die Materialflusswege neu geordnet.

In Folge der genannten Maßnahmen wurden die Produktionsanlagen im Hochofenwerk von fünf auf zwei, im Stahlwerk von vier auf gleichfalls zwei (wobei das Elektrostahlwerk eine mengenmäßig unbedeutende Rolle spielte und dann ersatzlos stillgelegt wurde) reduziert. Das Röhrenvormaterial wurde zu 100 % im Strang vergossen, wodurch ganze Anlagen entbehrt werden konnten. Dadurch wurde nur noch etwa ein Drittel der Hüttenfläche benötigt. Ab 1987 wurden rd. 75.000 Quadratmeter Freigelände und insgesamt 100.000 Quadratmeter Hallenfläche zur Ansiedlung fremder Gesellschaften zur Verfügung gestellt. Gegen Kostenerstattung konnte die gesamte Infrastruktur des Hüttenwerks mitbenutzt werden. Knapp fünf Jahre später waren alle Hallen vermietet oder verkauft; 2001 arbeiteten auf dem Hüttengelände 37 Fremdunternehmen mit insgesamt 1.625 Beschäftigten.

Es muss für die Verantwortlichen in der Werks- und Konzernleitung sowie insbesondere für die Beschäftigten des Hüttenwerkes frustrierend gewesen sein, dass trotz des enormen Aufwands an Kapital, Ideen und Einsparungen die wirtschaftliche Lage des Hüttenwerks nicht nachhaltig verbessert werden konnte. Die negativen Auswirkungen des Vertrags mit Thyssen ließen sich trotz einiger Erleichterungen nicht ausschalten. Der Röhrenmarkt wurde zunehmend schlechter und die Hütte war oft ohne ausreichende Beschäftigung. Obwohl der Arbeitsaufwand pro Tonne Rohstahl von fünf auf zwei Stunden und die Zahl der Beschäftigten von rd. 10.000 (1970) auf weniger als die Hälfte (1988) reduziert worden war, hatte das Hüttenwerk keine Zukunft mehr. In dieser Situation prüften die Unternehmen Krupp, Mannesmann und Thyssen, die alle drei Hüttenwerke in Duisburg betrieben, die Möglichkeiten einer Zusammenarbeit. Thyssen war am Hüttenwerk in Huckingen beteiligt, das Krupp gehörende Hüttenwerk Rheinhausen war wie das in Huckingen schlecht ausgelastet und machte hohe Verluste. Es ging nicht darum, einzelne Produktionen zu bündeln, sondern ein komplettes Hüttenwerk zu schließen, um das andere mit ausreichend Arbeit versorgen zu können. Das erschwerte die Entscheidung.

Man kam überein, beide Werke zu vergleichen und das als Gemeinschaftshüttenwerk zu wählen, das die Versorgung der Beteiligten am besten wahrnehmen konnte. Rheinhausen belieferte die Breitbandstraße von Krupp in Bochum mit Brammen; das konnte auch Huckingen übernehmen. Dagegen hatte Rheinhausen keine Rundstranggießanlage und schied daher für die Versorgung der Röhrenwerke mit Vormaterial aus. Für Huckingen fielen außerdem die moderne Kokerei sowie der leistungsfähigere Stahlbetrieb und nicht zuletzt der Standortvorteil durch den Energieverbund mit RWE positiv ins Gewicht. Schließlich entschieden sich alle Beteiligten für die Weiterführung des erweiterten Hüttenwerks in Huckingen als gemeinsame Kompakthütte mit Hochleistungsanlagen und für die Schließung der Hütte in Rheinhausen. Am 1. Juli 1989 wurde die Hüttenwerke Krupp Mannesmann GmbH (HKM) gegründet; daran waren Mannesmann und Krupp je zur Hälfte beteiligt.

Um den in Rheinhausen Beschäftigten die Folgen zu erleichtern, wurde vereinbart, dass die Hälfte der zukünftigen 4.300 Arbeitsplätze in Huckingen ihnen zustehen sollte. Außerdem wurde nach erheblichen Unruhen in Rheinhausen die Übergangsfrist bis zur Stilllegung verlängert und Rheinhausen im Ein-Hochofenbetrieb mit Stahlwerk zur Brammenerzeugung weiterbetrieben. Das war unwirtschaftlich; außerdem standen die in Huckingen benötigten Arbeitskräfte nicht rechtzeitig zur Verfügung. Die Produktionsanlagen in Huckingen wurden bis Anfang des Jahres 1990 mit Schwerpunkt in der Gießstufe auf die erweiterte Aufgabe und die Kapazität von vier Millionen Tonnen Rohstahl eingestellt; dies schaffte man ohne neue Produktionsanlagen. Dafür wurden Investitionen im Wert von 300 Millionen DM realisiert und die Mitarbeiter mit der Zielvorgabe „Qualifizierung und Flexibilisierung“ vom Huckinger Bildungszentrum intensiv geschult. Die Jahreskapazität teilten sich die beiden Partner je zur Hälfte. Sie profitierten trotz verminderter Abnahmen im Einzelnen von den günstigen Kosten eines vollausgelasteten Hüttenwerks modernsten Zuschnitts, das die Qualitäts- und die Kostenführerschaft in Deutschland sowie in Europa behauptete.

Die Erzeugungsbreite beim Vormaterial für Warm- und Kaltband, Grobbleche, geschweißte Großrohre, nahtlose Rohre und Schmiedegüten war mit keinem anderen Stahlwerk in der Welt vergleichbar. Die Brammenstranggießanlage, die vorher ausschließlich für die Mannesmannröhren-Werke gearbeitet hatte, lieferte nun zwei Drittel ihrer von 80.000 auf 250.000 Tonnen pro Monat gesteigerten Produktion an die Warm- und Kaltbandfertigung von Krupp-Hoesch-Stahl in Hohenlimburg, das restliche Drittel an die Großrohrherstellung von Mannesmann. Es ging nicht darum, eine maximale Kapitalrendite zu erzielen, sondern darum, die Wettbewerbsfähigkeit der Gesellschafter durch niedrige Einstandskosten und hohe Qualität zu stärken.

Die ersten Jahre gestalteten sich wegen der anhaltend schlechten weltwirtschaftlichen Rahmenbedingungen schwieriger als erwartet. Die Ergebnisse blieben hinter den Planzahlen und den Wünschen der Gesellschafter deutlich zurück. Allerdings war man davon überzeugt, dass beide Hüttenwerke, auf sich alleine gestellt, diese schwierigen Jahre nicht überstanden hätten. Immerhin konnte mit Ausnahme der älteren Jahrgänge, die anschließend in den Vorruhestand gingen, Kurzarbeit vermieden werden. Es blieb nur, weiter zu sparen, die Belegschaft an die Planzahlen anzupassen sowie Verfahren und Produktqualitäten weiter zu verbessern, ggf. Wartungsarbeiten vorzuziehen.

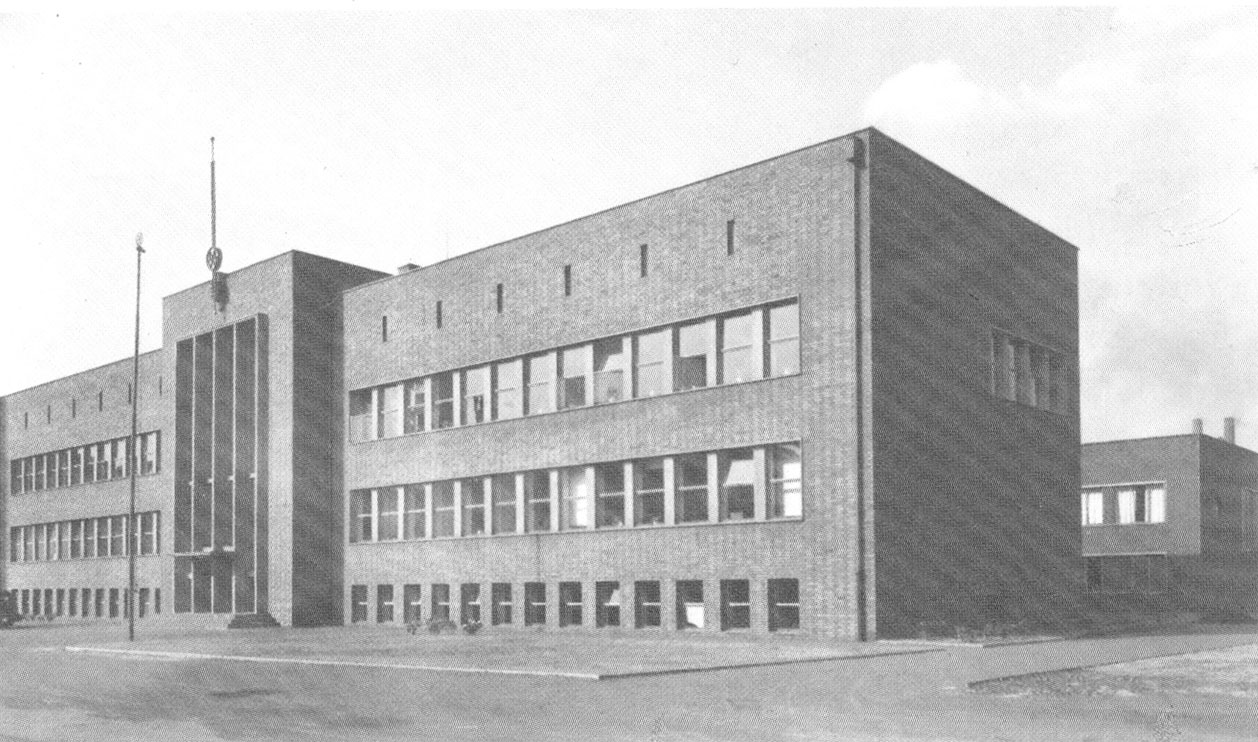

Unter diesen schwierigen Bedingungen wuchs die Belegschaft zusammen. Es prägte sich ein Selbst- und Eigenbewusstsein mit einer eigenen Unternehmenskultur heraus. Es erschien eine eigene Werkszeitung – ab 2006 unter dem Titel „Wir bei HKM“. 1992 wurde ein Unternehmensleitbild mit allen Unternehmensgrundsätzen und den Unternehmenszielen sowie den Wegen, wie diese erreicht werden konnten, veröffentlicht. Die interne Information und Kommunikation verbesserte das Ende der 1990er Jahre freigeschaltete Intranet „Hüttennetz“. Die im Jahre 2000 vor dem Verwaltungsgebäude an Tor I aufgestellte Großskulptur „Eisenhüttenmann“ von dem Düsseldorfer Bildhauer Joseph Enseling, die jahrzehntelang im Eingangsbereich der Konzernverwaltung in Düsseldorf gestanden hatte, wurde zur Identifikationsfigur von HKM – sie ist zugleich ein sichtbares Zeichen seiner Geschichte, denn 1938 hatte einer seiner Mitarbeiter dem Künstler Modell gestanden. Für den Eingangsbereich schuf der Düsseldorfer Maler Klaus Ritterbusch 1997 das großformatige Bild „Flowing Steel“. Seit 2001 heißt es nicht nur in der damals erstmals erschienenen Werksbroschüre sehr selbstbewusst „Stahl. Das sind wir!“

1994 wurde der Durchbruch geschafft. Eine erfreuliche Mengenerhöhung ließ die Produktion auf 4,5 Millionen Tonnen ansteigen. Die Auslastung aller Anlagen war entsprechend. Die Kokerei produzierte die zehnmillionste Tonne Koks. Auch die Erlöse stimmten. Zwar war das darauf folgende Jahr nicht ganz so erfolgreich, aber die gesetzten Ziele wurden weitgehend erreicht. Die nächsten Jahre brachten teils herausragende, teils weniger gute Ergebnisse. Im Hüttenhafen wurden im Oktober 1996 erstmals seit seinem Bau 839.000 Tonnen pro Monat umgeschlagen. Im Dezember 1997 produzierte das Stahlwerk mehr als fünf Millionen Tonnen Rohstahl und die 50millionste Tonne Brammenstrangguss. Dieses Ergebnis war erst für 1999 geplant gewesen. Dabei hatten Fachleute bei der Neugründung bezweifelt, dass es möglich sein würde, auch nur die anfangs vorgesehenen 4,1 Millionen Tonnen Rohstahl ohne eine Vermehrung der Anlagen bereitstellen zu können. Obwohl die zweite Hälfte des Jahres 1998 schlecht ausfiel, wurden Ergebnisse erzielt, die bis 2001 nicht übertroffen wurden. Die Situation des folgenden Jahres zwang infolge der Wirtschafts- und Finanzkrisen in Fernost, Russland und einigen lateinamerikanischen Volkswirtschaften trotz der Rückführung des Fremdaufwands zu monatelanger Kurzarbeit. Auch jetzt wurden große Wartungsinvestitionen und Umbaumaßnahmen vorgezogen.

Herstellungsverfahren und Produktqualität sind laufend optimiert und die Abläufe verbessert worden. Der Hochofen B erhielt zur Kapazitätserweiterung ein dünneres Mauerwerk, eine neue Winderhitzeranlage sowie eine neue Mess- und Regeltechnik, der Hochofen A eine neue Abstichmaschine mit Fernsteuerung und beide eine neue Granulieranlage. Das Hauptlabor war automatisiert und die Leitstände des Stahlwerks waren räumlich zusammengefasst worden. Die Kapazität der Roheisenentschwefelung war durch den Bau einer Verschiebeeinrichtung fast verdoppelt worden. Weil die bessere Fahrweise der Hochöfen sowie das Einsatzmodell der Konverter eine Mischung des Roheisen überflüssig machte, wurde der überwiegende Teil direkt in die Konverterpfannen eingefüllt. Dadurch wurde der Prozess beschleunigt, die Instandhaltungskosten und die Temperaturverluste wurden verringert. Die Brammenanlage 1 wurde durch einen neue mit wesentlich höherer Kapazität ersetzt. Auch die übrigen Anlagen samt den hier Beschäftigten wurden in ihren Leistungen optimiert. Die Instandhaltung arbeitete nach einer Revision und der anschließenden Neustrukturierung mit einem Viertel weniger Kosten. Der gesamte Eisenbahnbetrieb ging am 1. Januar 1994 an die Gesellschaft „Eisenbahn und Häfen“ über. Seit der Neugründung sind bis zur Jahrtausendwende mehr als eine Milliarde Euro investiert worden. Die Erzeugungskapazität wurde auf 5,6 Millionen Tonnen pro Jahr gesteigert. Das Hüttenwerk wuchs damit in eine andere Dimension – ist jedoch auch, weil es nur über wenige Kernaggregate ohne Ausweichmöglichkeiten verfügt, stark beeinträchtigt, wenn Störungen an auch nur einer Anlage auftreten.

Auf den Feldern Umweltschutz und Bewahrung der natürlichen Lebensgrundlagen setzte das Hüttenwerk weiterhin Maßstäbe. Bis zum Ende des Jahrtausends wurden die Emissionen um 20 und der Energieverbrauch um zehn Prozent gesenkt. Die dafür aufgewendeten hohen Investitionen wurden durch die dadurch bewirkte Kostensenkung teilweise refinanziert. Die 1990 installierte Abluftreinigung am Schlackentrog gewinnt ein Gemisch, das zu etwa 60 Prozent aus Eisen besteht und nutzbringend recycelt wird. Die Hochofenschlacke wird zu einem für die Bauindustrie wertvollen Material aufbereitet. Üppige Grünanlagen tragen nicht nur zur Luftreinhaltung bei, sondern machen das Werk auch, wie es in einer Broschüre heißt „grünen Hütte“. Ein übergeordnetes Thema ist auch der Arbeitsschutz. Hier geht es hauptsächlich um die Entlastung von körperlich schweren und gefährlichen Arbeiten sowie um einen vorbeugenden Unfallschutz. Der Hochofenabstich wurde mechanisiert, die Arbeiten in der Pfannenwirtschaft wurden durch entsprechende Hilfsmittel wesentlich leichter und ungefährlicher. Schulungen und klare Vorgaben sowie eine Entschärfung bzw. Beseitigung von Unfallquellen trugen dazu bei, die Unfallziffern bis zur Jahrtausendwende um 60 Prozent zu reduzieren. Schwerbehinderte Kollegen werden nach Möglichkeit nicht aus dem Arbeitsprozess ausgegliedert, sondern auf angepassten Arbeitsplätzen, beispielsweise als Kranführer oder in einer der Leitstände, eingesetzt. Rund sechs Prozent der Hüttenbelegschaft waren um die Jahrtausendwende schwerbehindert.

Es ist bemerkenswert, dass trotz wesentlich höherer Produktionsergebnisse die Belegschaftstärke beträchtlich verringert werden konnte. Ende des Jahres 2000 arbeiteten nur 3.480 Männer und Frauen – letztere mit Zuwachsraten – im Hüttenwerk. Wenn auch zu berücksichtigen ist, dass manche Tätigkeiten ausgegliedert worden waren oder an Fremdunternehmen vergeben wurden, dass durch Mechanisierung und Automatisierung viele Arbeitsplätze weggefallen waren, so ist doch die Steigerung der Arbeitsproduktivität erstaunlich. Sie war nur möglich, weil die Arbeitskräfte inzwischen vom Bildungszentrum so qualifiziert und flexibilisiert worden waren, dass sie an unterschiedlichen Arbeitsplätzen eingesetzt werden konnten. Selbst zentrale Tätigkeiten wurden in die Vor-Ort-Betriebe verlegt; Gruppen- und Teamarbeit bündeln Knowhow und verteilen die Aufgabenerfüllung auf mehrere Schultern. Ein neues Lohnzulagensystem sorgt für eine Honorierung der höheren Qualifikation und der übernommenen Verantwortung. Eine arbeitsplatzorientierte Gesundheitsvorsorge trägt dazu bei, dass die Mitarbeiter gesund bleiben und individuell die Arbeit tun können, die sie weder unter- noch überfordert sowie am Erfolg des Unternehmens teilhaben lässt.

Am 26. März 1997 unterzeichneten Krupp und Thyssen eine Grundsatzvereinbarung über die Zusammenführung ihrer Qualitätsstahl-Flachaktivitäten in eine gemeinsame Gesellschaft unter dem Namen „ThyssenKrupp Stahl“. Diese betraf auch HKM. Desgleichen die Ausgliederung der Werke für die Nahtlosfertigung von Rohren durch die Mannesmannröhren-Werke in das Joint Venture mit Vallourec im selben Jahr. ThyssenKrupp besaß den 50 %-Anteil, der vorher Krupp gehört hatte. Mannesmann trat 30 % seiner Anteile an Vallourec & Mannesmann Tubes (V & M) ab. HKM hatte nun drei Gesellschafter. An den Besitzverhältnissen änderte sich zunächst nichts, als im Jahre 2000 die Salzgitter AG die Mannesmannröhren-Werke erwarb. Erst nach dem Verkauf der V & M-Anteile an Vallourec trat diese zehn Prozent seiner Anteile an HKM an die Mannesmannröhren-Werke ab, die nun mit 30 Prozent an der Hütte beteiligt war.

Die Jahre 2001 bis 2003 waren erfolgreich. Sie brachten Jahr für Jahr Rekordergebnisse. 2003 wurden 5,6 Millionen Tonnen Rohstahl und 5,5 Millionen Tonnen Strangguss erzeugt. In den beiden folgenden Jahren gingen die Ergebnisse nur leicht zurück; dennoch konnten die den Gesellschaftern zugesagten Mengen nicht geliefert werden. 2006 betrug die Ausfallmenge sogar rund 700.000 Tonnen – und das in einer Zeit der Hochkonjunktur, in der die Gesellschafter mehr abnehmen konnten und wollten als vereinbart worden war. Das war doppelt ärgerlich, denn außer dem sicheren Mehrerlös büßte man auch Vertrauen ein. Die Produktionsausfälle hatten verschiedene Gründe; schwerwiegend war ein Brand im Stahlwerk und der Gestelldurchbruch beim Hochofen A. Zwar waren dabei keine Mitarbeiter zu Schaden gekommen, aber die Produktion im Hüttenwerk und bei den Gesellschaftern erlitt immense Ausfälle. Es wurden große Anstrengungen unternommen, um die Schäden umgehend zu beheben und zukünftig derartige Ausfälle auszuschließen. Dadurch mussten bereits geplante Investitionen und eine Umorganisation, durch die Kostennachteile gegenüber den Wettbewerbern ausgeglichen werden sollten, aufgeschoben werden. Diese Maßnahmen wurden jedoch anschließend realisiert, so dass das Jahr 2007 mit einem wirtschaftlichen Erfolg abgeschlossen werden konnte, es war für die Rohstahlerzeugung das bis dahin zweitbeste seit der Neugründung.

In einem wirtschaftlich wie gesellschaftlich immer schwieriger werdenden Umfeld, in dem von einflussreichen Gruppen eine Hüttentätigkeit in Deutschland vollständig in Frage gestellt wurde, sahen sich die Planungsverantwortlichen veranlasst, das ohnehin schon hohe Investitionstempo noch zu steigern. Außerdem ließen die Ergebnisse des Jahres 2007 eine noch höhere Nachfrage erwarten. Die Erhöhung der Rohstahlproduktion (ohne Neubau von Anlagen) auf sechs Millionen Tonnen pro Jahr wurde später als zu ehrgeizig und wenig realistisch angesehen. Wichtiger war die Sicherung und Stabilisierung der Produktionsprozesse, der Qualität der Produkte und der absoluten Termintreue. Im Übrigen hielten sich die Investitionsaufwendungen in Höhe der jährlichen Abschreibungen. Auch hier handelten die Verantwortlichen seriös und zukunftsorientiert. Der Wertverlust der Betriebsanlagen wurde durch die Investitionen mehr als ausgeglichen. Die Brammenstranggießanlage I wurde zu einer „Twin“-Gießanlage umgebaut. Die hier erzeugten schmalen Stränge erübrigen bei der Verarbeitung im Walzwerk eine Nachbehandlung der Kanten. Bereits 2005 musste die Kapazität um 20.000 auf 80.000 Tonnen pro Monat erhöht werden. In den folgenden Jahren wurden die Rundstranggießanlage II und die Brammenstranggießanlage II modernisiert, wobei einige Verfahrensschritte automatisiert wurden. Im Hafen und im Hochofenwerk wurde die Logistik verbessert, im Stahlwerk die Vakuumanlage erweitert und eine neue Entzunderungsanlage in Betrieb genommen; die Blaslanzen wurden verbessert und der Schlackentransport mit neuen Fahrzeugen vorgenommen. Auch die Organisation wurde auf den Prüfstand gestellt und anschließend auf zwei Hauptproduktionsstufen ausgerichtet. Allein davon versprach man sich eine nachhaltige Kostenverbesserung in Höhe von rund 100 Millionen Euro.

Die Bankenkrise entwickelte sich rasch zu einer allgemeinen und lang anhaltenden Wirtschaftskrise globalen Ausmaßes. Die deutsche Rohstahlerzeugung fiel im Jahre 2009 auf das Niveau der 1960er Jahre. Hinzu kamen hohe Lagerbestände, die keine rasche Erholung bei der Produktion versprachen. In Anbetracht dessen wurde der Ausbau der Kokerei zurückgestellt und der Hochofen A, der wegen der schlechten Auftragslage ohnehin hätte stillgelegt werden müssen, vorzeitig neu zugestellt – er sollte nach der Neuzustellung noch lange auf das Wiederanblasen warten müssen. Auch der Umbau der Brammenstranggießanlage 3 und die Umrüstung der Anlage 1 wurden vorgezogen. Da diese Arbeiten hauptsächlich von Angehörigen des Hüttenwerkes ausgeführt wurden, mussten weniger Mitarbeiter Kurzarbeit machen.

So schwer und lang die Krise auch war, sie führte nicht zu einer Marktbereinigung durch eine Verringerung der Erzeugungskapazitäten. Im Gegenteil, mengenmäßig legten die osteuropäischen und asiatischen Wettbewerber, die mit ungleich niedrigeren Kosten produzieren, noch zu; letztere holten auch bei den Produktqualitäten auf. Dagegen kann das Hüttenwerk in Huckingen als Überlebensgarantie noch seine Spezialitäten setzen. Diese werden dank moderner Hochöfen und leistungsstarkem Blasstahlwerk sowie fünf hochleistungsfähigen Stranggießanlagen mit einer sonst nicht noch einmal vorhandenen Güte- und Abmessungsbreite sowie bemerkenswert kurzen Lieferfristen von einer motivierten und qualifizierten Belegschaft am Standort Duisburg erzeugt. Der Preis, den die Gesellschafter dafür zahlen, macht ihnen den Wettbwerb mit Premiumprodukten noch möglich.

Unruhe stifteten monatelang die Fusionsgespräche zwischen Thyssen und Tata Steel, weil in diesem Zusammenhang auch über eine Verminderung der Kapazitäten spekuliert wurde. HKM genoss dabei keinen Bestandsschutz – auch wenn insbesondere die Röhrenwerke auf die von Huckingen gelieferten Qualitäten nicht glaubten verzichten zu können. Es bleibt der Zwang zur Kostenoptimierung und zur Erzeugung außergewöhnlicher Güten als eine Aufgabe, die keinen Moment aus den Augen verloren werden darf. Die Geschichte des Werkes stimmt in dieser Hinsicht zuversichtlich. Unberechenbar ist die Politik. Sie kann trotz aller Anstrengungen seitens der Mitarbeiter und der Eigentümer durch gesetzliche Auflagen und hohe Energiepreise den Betrieb eines Hüttenwerks in Deutschland die Existenzberechtigung entziehen. Dann zählt auch nicht, dass beispielsweise Russland, das selbst weitaus mehr Stahl erzeugt, für seine Erdgasseeleitungen ausschließlich auf Großrohre setzt, deren Vormaterial in Huckingen erzeugt wird.